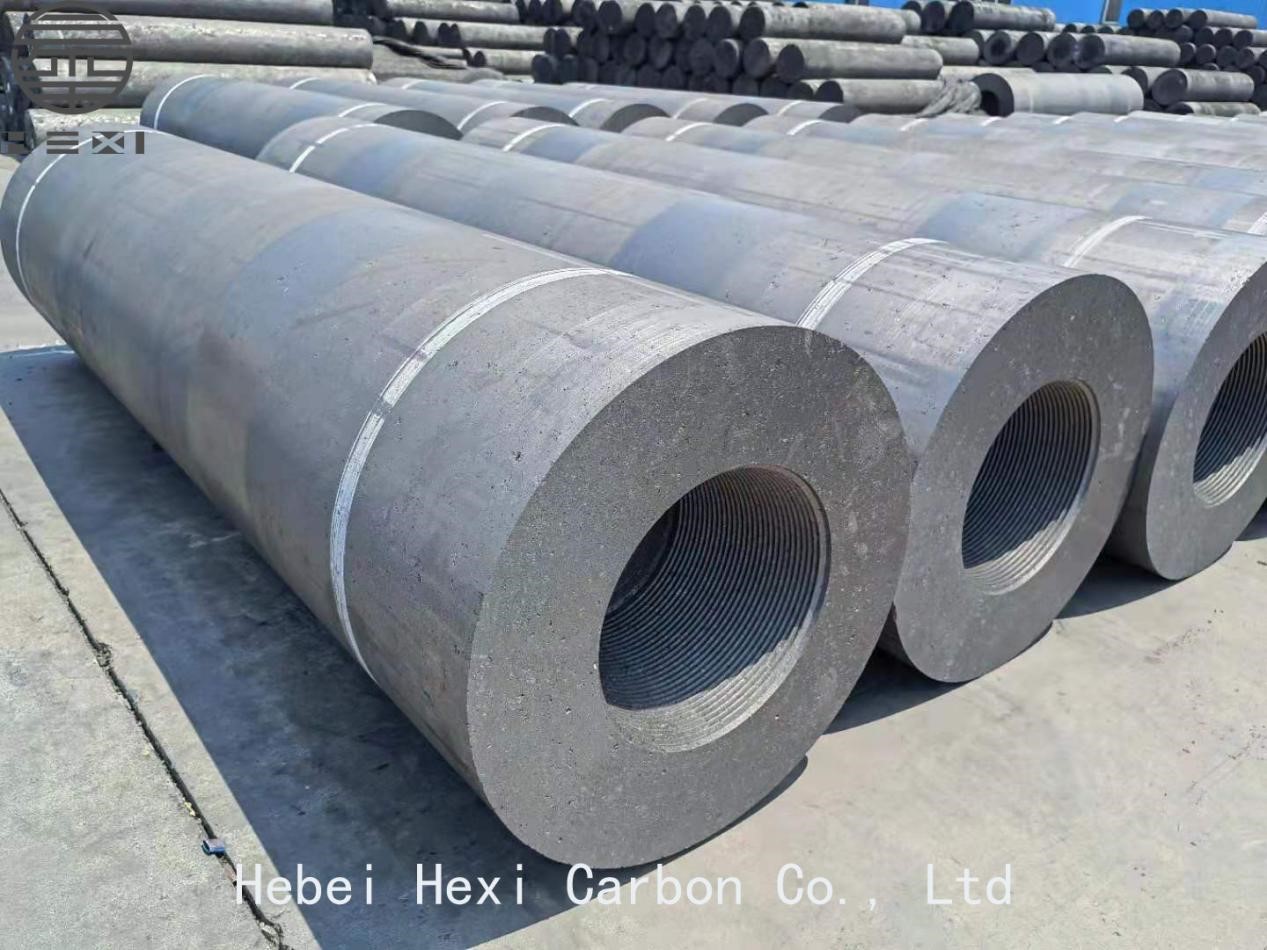

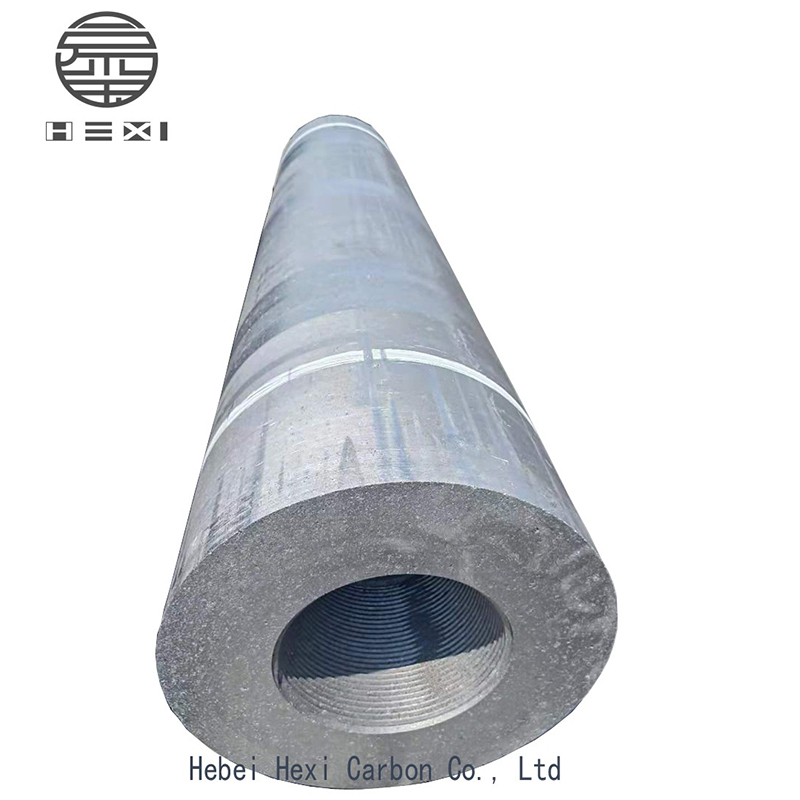

450 mm Hochleistungs-Graphitelektrode

Die HP-Graphitelektrode besteht hauptsächlich aus Petrolkoks und Nadelkoks und kann eine Stromdichte von 18–25 A/cm2 übertragen. Es ist für die Stahlerzeugung im Hochleistungs-Lichtbogenofen konzipiert.

| Vergleich der technischen Spezifikationen für HPGraphitelektrode18″ | ||

| Elektrode | ||

| Artikel | Einheit | Lieferantenspezifikation |

| Typische Eigenschaften von Pole | ||

| Nenndurchmesser | mm | 450 |

| Maximaler Durchmesser | mm | 460 |

| Min. Durchmesser | mm | 454 |

| Nennlänge | mm | 1800-2400 |

| Maximale Länge | mm | 1900-2500 |

| Mindestlänge | mm | 1700-2300 |

| Schüttdichte | g/cm3 | 1,68-1,73 |

| Querfestigkeit | MPa | ≥11,0 |

| Elastizitätsmodul | GPa | ≤12,0 |

| Spezifischer Widerstand | µΩm | 5,2-6,5 |

| Maximale Stromdichte | KA/cm2 | 15-24 |

| Aktuelle Tragfähigkeit | A | 25000-40000 |

| (CTE) | 10-6℃ | ≤2,0 |

| Aschegehalt | % | ≤0,2 |

| Typische Eigenschaften des Nippels (4TPI/3TPI) | ||

| Schüttdichte | g/cm3 | 1,78-1,83 |

| Querfestigkeit | MPa | ≥22,0 |

| Elastizitätsmodul | GPa | ≤15,0 |

| Spezifischer Widerstand | µΩm | 3,5-4,5 |

| (CTE) | 10-6℃ | ≤1,8 |

| Aschegehalt | % | ≤0,2 |

Methode zur Reduzierung des Elektrodenverbrauchs

In den letzten Jahren kamen Experten und Wissenschaftler im In- und Ausland aufgrund der starken Entwicklung der chinesischen Elektroofenstahlindustrie sowie der Anforderungen an Energieeinsparung und Verbrauchsreduzierung zu folgenden wirksamen Ansätzen:

1. Antioxidationsmechanismus der Wassersprühgraphitelektrode

Durch experimentelle Forschung hat sich das Aufsprühen einer Antioxidationslösung auf die Oberfläche von Elektroden als viel wirksamer erwiesen, um die seitliche Oxidation der Graphitelektrode zu verhindern, und die Antioxidationskapazität wird um das 6- bis 7-fache erhöht. Nach Anwendung dieser Methode ist der Elektrodenverbrauch beim Schmelzen einer Tonne Stahl auf 1,9 bis 2,2 kg gesunken.

2. Hohlelektrode

In den letzten Jahren haben Westeuropa und Schweden damit begonnen, Hohlelektroden bei der Herstellung von Eisenlegierungserzöfen einzusetzen. Hohlelektroden haben die Form eines Zylinders und sind in der Regel innen leer und mit Inertgas verschlossen. Durch die Hohlheit werden die Backbedingungen verbessert und die Elektrodenfestigkeit erhöht. Im Allgemeinen können dadurch 30–40 %, maximal bis zu 50 % Elektroden eingespart werden.

3.DC-Lichtbogenofen

Der DC-Lichtbogenofen ist ein neuer Typ von Elektrolichtbogenofen zum Schmelzen, der in den letzten Jahren weltweit neu entwickelt wurde. Aus den im Ausland veröffentlichten Daten geht hervor, dass Gleichstromlichtbogenöfen eine der wirksamsten Techniken zur Reduzierung des Elektrodenverbrauchs sind. Im Allgemeinen kann der Elektrodenverbrauch um etwa 40 bis 60 % reduziert werden. Berichten zufolge wurde der Graphitelektrodenverbrauch von großen Gleichstrom-Ultrahochleistungs-Elektroöfen auf 1,6 kg/t reduziert.

4.Elektrodenoberflächenbeschichtungstechnologie

Die Elektrodenbeschichtungstechnologie ist eine einfache und effektive Technologie zur Reduzierung des Elektrodenverbrauchs. Im Allgemeinen kann der Elektrodenverbrauch um etwa 20 % gesenkt werden. Häufig verwendete Elektrodenbeschichtungsmaterialien sind Aluminium und verschiedene Keramikmaterialien, die bei hohen Temperaturen eine starke Oxidationsbeständigkeit aufweisen und den Oxidationsverbrauch der elektrodenseitigen Oberfläche wirksam reduzieren können. Die Elektrodenbeschichtung erfolgt hauptsächlich durch Sprühen und Schleifen und ist einfach und leicht anzuwenden. Es ist die am häufigsten verwendete Methode zum Schutz von Elektroden.

5.Imprägnierte Elektrode

Tauchen Sie die Elektroden in eine chemische Lösung, um eine chemische Wechselwirkung zwischen der Elektrodenoberfläche und den Wirkstoffen herbeizuführen und so die Widerstandsfähigkeit der Elektrode gegenüber Hochtemperaturoxidation zu verbessern. Diese Art von Elektroden kann den Elektrodenverbrauch um etwa 10 bis 15 % reduzieren.